Para muitos construtores, a passagem para a eletrificação é também uma oportunidade de reinterpretação dos princípios de produção do automóvel. Compreendendo esta vertente, a Renault estabeleceu no Norte de França aquilo que chama de ElectriCity, ou seja, um trio de fábricas dedicadas à produção de automóveis 100% elétricos, com Douai a ser o berço do novo Mégane E-Tech e do futuro R5 (estando também nas cartas a produção de um outro SUV elétrico de segmento C), Maubege a ser o local de produção do Kangoo (e dos seus ‘primos’ Nissan Townstar e Mercedes-Benz Citan/Classe T), mas também, potencialmente, do futuro sucessor do Nissan Micra.

Por fim, em Ruitz, produzir-se-ão as caixas de velocidades para os futuros elétricos da marca francesa. Combinando esses três locais, a Renault ambiciona a uma produção de 400 mil veículos por ano, com uma força de trabalho em redor dos cinco mil empregados.

Domínio robótico

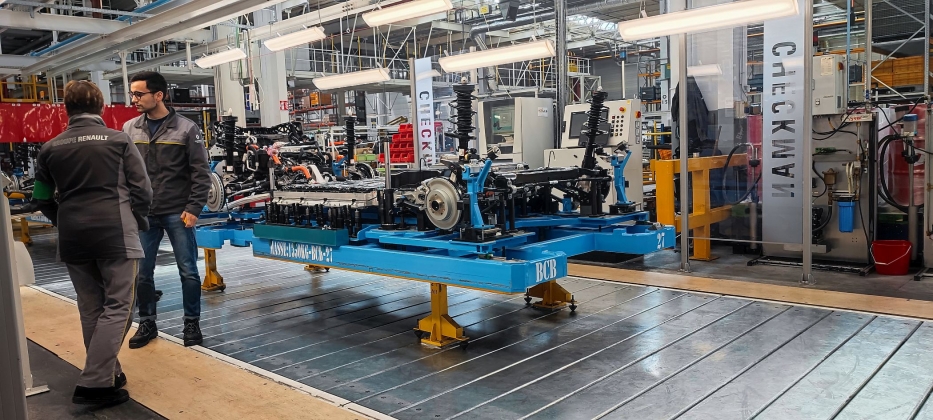

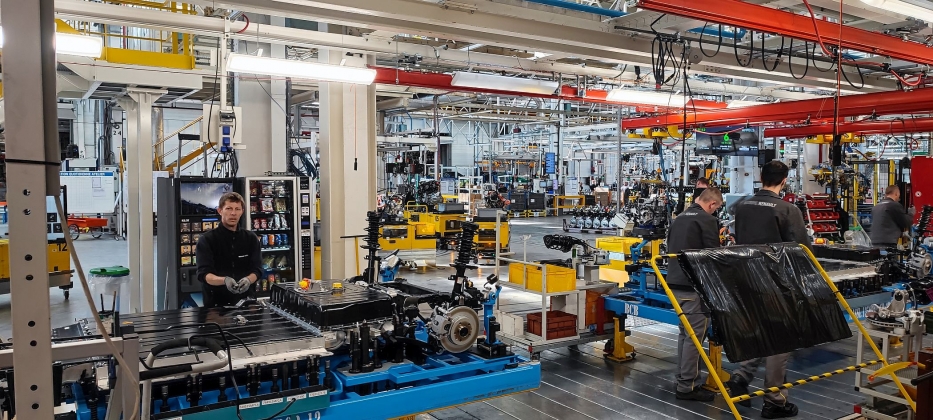

Numa oportunidade rara, com poucas restrições e imposições, a Renault ‘abriu’ as portas de Douai a um leque muito restrito de jornalistas, oferecendo um vislumbre de como os novos automóveis nascem a partir de um berço altamente mecanizado, com muita robótica e pouca interferência humana que não apenas em momentos específicos ou na supervisão das operações. Os braços mecânicos das diversas estações operam com eficácia e precisão milimétrica, num curioso bailado repetitivo mas, de forma antagónica, também hipnotizante.

Aqui, num ambiente limpo e pautado pelos silvos hidráulicos das centenas de robôs, elevadores e, ocasionalmente, pelo motor de um automóvel já terminado e pronto para os seus testes finais de validação, vê-se passado e futuro em coexistência. Mas, sabe-se já que em contagem regressiva.No local onde ainda hoje nascem os Renault Espace, Scénic e Grand Scénic com motores de combustão, o Mégane E-Tech ocupa a grande parte das operações de produção, valendo-se daquilo que a Renault apelida de ASL, ou seja, ‘Alliance Standard Line’, que permite desta forma que, em sucessão, um Mégane elétrico possa estar a ser produzido após um Espace com motor de combustão. Mais importante ainda, simboliza um plano de equidade entre os diversos modelos da Aliança Renault-Nissan-Mitsubishi, dando assim competências multifacetadas entre marcas, gamas e tecnologias.

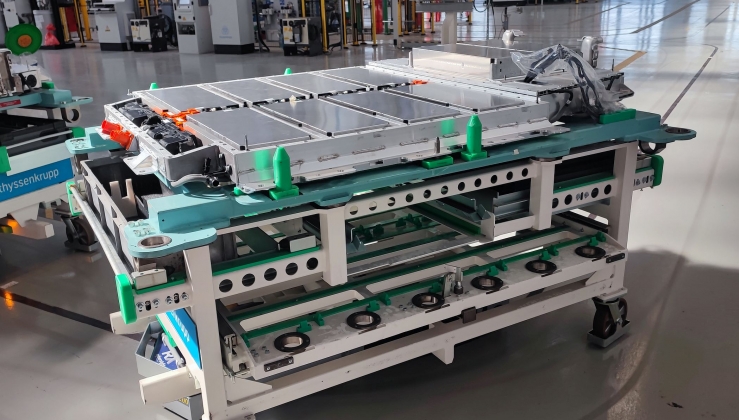

Compreendendo dois andares, a fábrica de Douai é um encadeado de linhas e de movimentos em cruzamentos sucessivos. Partilhando os corredores com os funcionários (e visitantes), os veículos autónomos de transporte de peças (AGV) também circulam com a sua missão perfeitamente definida. Seguindo riscos traçados no chão para que saibam exatamente qual a estação de trabalho a seguir, carregam as peças necessárias para cada estação. As próprias baterias são montadas em AGV numa área separada desta fábrica de Douai. Tudo é mecanizado para evitar perdas de tempo e reduzir o desperfício em termos de esforço.

Entre as melhorias do padrão da linha ASL está o reforço da competência robótica: atualmente, podem trabalhar dez robôs em simultâneo no mesmo veículo, quando anteriormente eram seis. Também a sua eficiência será ser melhorada: configurados para 30 automóveis por hora, poderão chegar aos 60 dentro em breve. Paralelamente, num passo que a Renault considera fundamental para a qualidade dos seus modelos, a inclusão de uma nova tecnologia de verificação milimétrica da carroçaria ‘despida’ (aquilo que chamam de ‘body in white’) recorre a câmaras que medem 100% do automóvel, alertando para qualquer ajuste errado entre peças ou para algum desvio entre painéis.

Prioridade aos elétricos

Sabendo-se que o período de transição para a eletrificação parece estar a acelerar, a prioridade é o aumento da produção do Mégane E-Tech, que está atualmente nas 100 unidades por dia, esperando-se um aumento gradual até chegar ao plano idealizado de 400 exemplares por dia.

Porém, o panorama é ainda incerto e não só pelo lado da procura dos clientes. A constante disrupção no fornecimento de componentes, mais concretamente, dos chips semicondutores, obrigou já a uma paragem de duas semanas na produção do novo Mégane E-Tech.

Pierre-Emmanuel Andrieux, Diretor da fábrica de Douai, explica que essa paragem derivou da intenção de “acumular stock desses componentes para assim evitar cenários constantes de paragens e retomas na produção”. A expectativa é que até ao verão não sejam necessárias novas interrupções na produção do Mégane E-Tech, cuja chegada ao mercado nacional deverá acontecer em setembro de 2022.

Cenas de um casamento

O termo pode parecer estranho, mas numa fábrica automóvel verificam-se muitos casamentos. Não no sentido mais tradicional do conceito, mas sim no de união entre diversos componentes. Num dos pontos, por exemplo, a parte superior da carroçaria é acoplada ao chassis, num casamento em que as suspensões e todos os pontos de ancoragem têm de acertar com precisão milimétrica, mas tudo feito de forma automatizada por robôs. Noutra área, outra união faz-se com a montagem dos componentes do sistema motriz, variando entre um motor de combustão e um motor elétrico na mesma linha, promovendo assim uma linearidade de produção sem comparação com os tempos precedentes.

Por outro lado, rebatendo os muitos temores sobre a redução no número de trabalhadores a reboque da eletrificação, Andrieux garante que a passagem para a eletrificação não teve impactos na quantidade de pessoas a trabalharem na fábrica, explicando que algumas funções que desapareceram foram substituídas por outras novas. “Dá mais trabalho montar a bateria do que o escape de um modelo de combustão”, aponta como exemplo.

Simultaneamente, outra das premissas da Renault é tornar a sua cadeia de fornecimento mais ‘verde’ e a logística mais eficiente. Nesse sentido, a combinação de baterias que atualmente são fornecidas pela LG Chem e as suas ‘caixas’ que vêm da Sérvia será, em 2024, substituída pela capacidade de produção de uma nova fábrica de baterias com 140 hectares que será construída imediatamente ao lado das linhas de produção de Douai, numa parceria com a Envision.

“Primeiro, tentamos fazê-lo através da localização dos fornecedores, para reduzir os transportes e as emissões daí decorrentes. Depois, terá que ver com a certificação dos nossos fornecedores, para garantir que são mais verdes e neutros. Penso que esse será, cada vez mais, um dos requisitos da área de ‘purchasing’ (compras)”, acrescenta Andrieux.

Nova gigafábrica de fábricas como alicerce

Num espaço onde hoje se encontram parques de estacionamento e alguns velhos edifícios da Renault irá nascer, até 2024, a nova gigafábrica de baterias, fruto de uma parceria entre a Renault e a Envision, com as baterias a serem depois transportadas de forma autónoma por AGV para a fábrica principal onde serão incorporadas nos automóveis elétricos ou, noutro âmbito, enviadas para outras das fábricas circundantes da Renault.

A implementação de todos estes avanços representa, segundo Luciano Biondo, Diretor da ElectriCity, a concretização das intenções do plano ‘Renaulution’, estabelecido pelo CEO Luca de Meo e que previa a criação de uma fábrica de ponta elétrica no Norte de França. “Para incorporar os veículos elétricos nos nossos processos, investimos mais de 550 milhões de euros para transformar a fábrica de Douai”, refere Biondo, acrescentando que “produzir em França é possível no contexto atual, mas com uma condição: ser autónomo na cadeia de fornecimento e na segurança dos trabalhadores”.

De resposta direta, mesmo perante algumas questões mais sensíveis, Biondo explica aos jornalistas que foram necessários longos processos de negociação com os diversos sindicatos para que se pudesse tornar a ElectriCity numa realidade rentável para a Renault.

Neste sentido, tomou a decisão fundamental de envolver os trabalhadores, através dos seus sindicatos, no papel de modernização das fábricas, dando assim viabilidade para a ElectriCity. Argumenta, ainda, que os automóveis elétricos poderão “trazer mais empregos em larga escala”.

*Em Douai, França.

Percorra a galeria de imagens acima clicando sobre as setas.