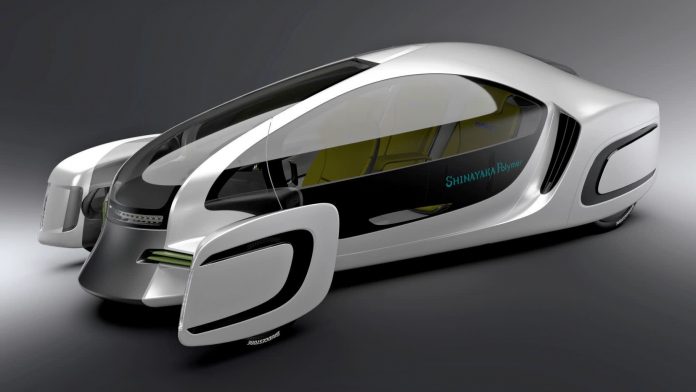

O ItoP é um projeto oriundo do Japão, fundado publicamente através do programa de investigação científica Impact, juntando a experiência de vários fornecedores da indústria automóvel. O nome do ItoP significa “Iron to Polymer”, ou “De Ferro a Polímero”, e foi concebido por uma equipa liderada por Kozo Ito, professor na Universidade de Tóquio. Ito pretende reduzir o peso do carro elétrico, afirmando que “conseguimos construir um carro de 850 kg, quando normalmente estes pesam 1300 ou 1400 kg. Se reduzirmos o peso para metade, podemos duplicar a eficiência”.

Carroçarias de plástico já foram usadas no passado para fazer automóveis leves, mas não têm a mesma resistência ao impacto e não defendem os ocupantes de um impacto da mesma maneira. O PMMA (metacrilato de polimetil), também conhecido como Perspex, é um acrílico que já é usado nos faróis de automóveis, mas é demasiado quebradiço para outras utilizações.

A Sumitomo, gigante da indústria química no Japão, fundiu o PMMA com um policarbonato para criar um acrílico plástico dez vezes mais resistente, que consegue também ser mais flexível. Como este acrílico é baseado num material que já é produzido em massa, deverá ser mais fácil introduzir este novo polímero no mercado. Está a ser feita investigação para criar uma versão transparente deste plástico, de modo a poder substituir o vidro num carro elétrico, mas isso vai estar dependente de regulamentos de países onde é obrigatório usar o vidro como material nos para-brisas.

Outras empresas contribuíram com materiais para fazer o ItoP. A Toray, uma empresa da indústria têxtil foi a responsável pela carroçaria, feita de uma resina oito vezes mais resistente que o plástico, mas esta resina, chamado polirotaxano, não é produzida em série e poderá ter mais dificuldades em ser usado num automóvel. A Bridgestone, por seu lado, criou um pneu que usa um polímero de plástico que mantém a integridade da estrutura mesmo quando é esticado, melhorando a durabilidade do pneu, reduzindo o seu peso e cortando a quantidade de borracha presente em 30 por cento.

Antes de aplicar os materiais estreados no ItoP num carro elétrico de produção em série, vai ser necessário baixar os custos de produção, já que estes são polímeros prometem ser mais caros que o aço ou o vidro. A equipa da Universidade de Tóquio também está a estudar a possibilidade de utilizar plásticos biodegradáveis, mas a resistência destes é muito menor até que a dos plásticos normais.